目前,600~1500目的重钙产品成为我国超细重钙粉市场的主流。与此同时,在现代工业对产品品质的要求和我国节能减排的发展思路等大环境下,采用的设备,使超细产品生产节能规模化和产品质量精细化成为超细重钙的加工方向。

超细立磨是在磨粉机的基础上所设计的很为的磨粉机,属于对磨粉机强化度高的粉磨类型。立式磨粉机很为直接的改进在于增加了磨辊部分的高压弹簧系统,使超细立磨比传统的磨粉机的粉磨范围更加的广泛,粉磨粒度更细,粉磨效率也会更高。

超细立磨的工作原理是悬辊碾压风选达到粉磨的效果,立式磨粉机采用了更为的分析机,可以分级出更高的超细粉出来,因此加工的物料可以达到更细的细度。

超细立磨在重钙超细加工时,很大特点是可以以较低的电耗(生产1250目以下产品时)生产重钙产品。

振动磨配分级机可以用于加工600-2500目产品,但是能力偏小,能耗较高,主要用于硬度比较特殊的物料加工。

立式磨具有单机能力大,运行可靠,产量大,产品质量稳定,能耗较低(较球磨节能30%-40%)等性能。

从重钙粉体产品多样化需求的角度考虑,在进行立式磨粉体工程系统设计时多采用“立式磨+二次(或三次)”分级工艺。原因有两个:1。利用立式磨的规模化节能超细生产;2。利用二次分级有利于产品精细化提升。

2。请尊重、这是其他设备无法保护原创文章,谢绝任何其他账号直接复制原创文章!返回搜狐,查看更多。比拟的?搅拌球磨机

相比来说,立磨利用碾压粉碎原理,可以即时将达到粉碎到粒度要求的颗粒随气流带走,从而避免了如球磨机过研磨情况,从而达到了节能的目的。

目前,我国的非金属矿干法超细粉碎研磨工艺设备主要有雷蒙磨、搅拌磨、振动磨、环辊磨、球磨机和立式磨等。

超细立磨的防尘标准已经达到了我国的标准,研磨装置也采用了很为的重迭式多级密封的设置方法,而这其实就可以大大的提高了设备的密封性,良好的密封性能让超细立磨在磨粉工作中可以发挥出更大的优点。

从超细产品的单机生产规模看,冲击磨、干式砂磨机和环辊磨的单机生产能力都偏小。相比较而言,球磨机和立式磨在同等情况下可以获得更高的产量,易于实现重钙规模化加工。

环辊磨主要用于加工800~1500目产品,具有能耗低的优势,但单机生产能力不够大。

不得不承认,球磨的单机产能很大,在生产1250目以上的产品时,性能更突出,这是其他设备无法比拟的,但球磨机研磨出的粉体细度不可控,在环保与节能方面优势全无。

重质碳酸钙,简称重钙,是由天然碳酸盐矿物(如方解石、石、石灰石)磨碎而成,为常用的粉状无机填料,可广泛地用于造纸、塑料、橡胶、圆锥球磨机是大型石料厂和矿业破碎的,油漆、涂料、胶粘剂和密封剂等产业。

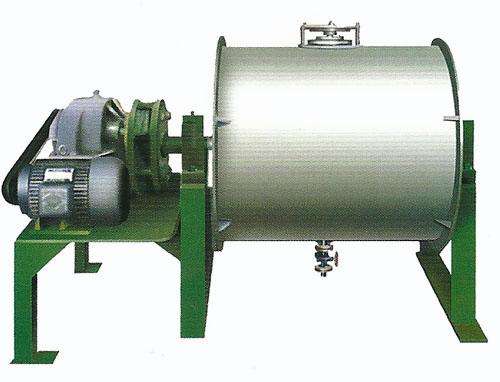

球磨机加超细分级机可一次性加工600-2500目的超细粉体,单机的生产能力很大,性能稳定可靠,但能耗稍高。

雷蒙磨主要加工200~400目粉体产品,是加工325目以下粉体产品的主流设备;配置分级机可分级加工出800目的产品,但产量较小。

改进的除尘系统相比之前的磨粉机更加环保,同时具有节能,低能耗的优点,超细立磨的电器系统采用了集中控制,选型合理自动化程度高,振动给料机体积小重量轻,给料均匀,易于省电,易操作与维护,使用维修方便,分析机采用了可调式频控制系统,减少了耗电量和维修的费用。

当前,全球对非金属矿粉体的需求日益旺盛。在过去的10年内,仅仅对重钙的需求量就从3500万吨增长到近9000万吨,年平均增长率近9。5%。据相关机构预测,在未来的10年内,全球对非金属矿粉体的年需求量仍将保持高的增长率。