由于球磨机制造厂的设计人员多为机械出身,对工艺上的要求了解有限,设计的磨机结构往往不符合工艺要求。使得设备到了水泥企业后要进行二次改造,造成了很大的浪费。设备厂家如能够进行个性化设计,根据用户的工艺条件适当地调整磨机工艺参数就可以避免二次改造。此外,水泥企业的机修人员如能对工艺结构了解得较透彻,也可利用大修时间对设备进行改造。

本文根据笔者多年的实践经验,谈谈球磨机结构中存在的问题。

1 磨机结构对通风阻力的影响

1.1 磨机进料口的改造

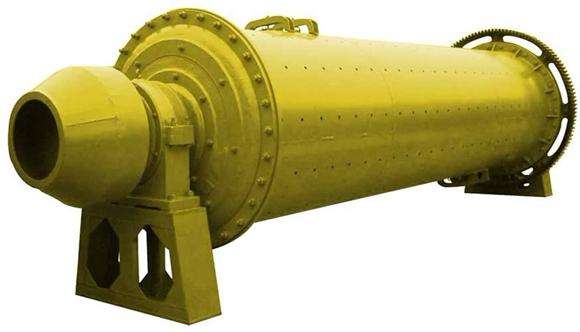

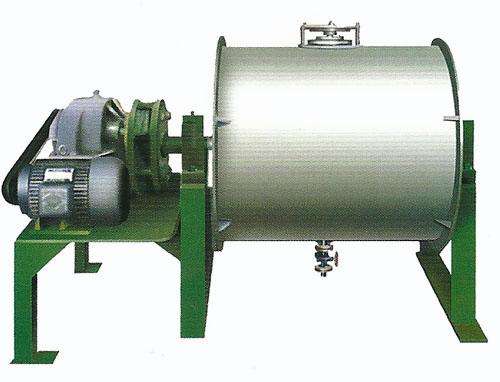

磨机进料口应为通风阻力小的开放式而不应是封闭式。图1和图2分别为Φ3.2m×13m磨机开放式和封闭式进料口。

由于中空轴直径太小,即使将磨头上通风口打开,通风效果也不如图1所示结构。若采用现场改造成本太高,因此还是应在设计时考虑此问题。

1.2 磨机卸料锥的改造

出口篦板后的卸料锥应由钢板焊接而成,不应采用铸件。虽然此处强度要求不高,但由于是磨尾通风的主要通道,故要求阻力尽量小。同时将中心通风孔改成篦条式。通孔率要在50%左右,篦条间隙尽量大,以细磨仓很小研磨体尺寸为准,可以采用扁钢焊接。

图3所示的卸料锥结构形式通风阻力大,应将其改成篦条式(见图4),或改成无锥式(见图5)。

1.3 双层隔仓板的改造

双层隔仓板出口不要采用盲板或半盲板。盲板原设计是为了取得强制喂料的效果,但通风阻力太大。并且由于中心孔处风速过大,会将前仓较粗物料带到下一仓。只要前仓无饱磨现象就应改成篦板,因篦板通孔率高,通风阻力小且各处均可有风通过,风速相对变小,避免了较粗物料由此途经进入下一仓。图6为带有半盲板的双层隔仓板结构形式。

1.4 出口篦板的改造

出口篦板不用铸件而采用冲孔网结构(见图7),其优点是通孔率高,通风好,不堵塞。一般寿命在一年左右,但造价低。

1.5 中卸磨烘干仓导料锥的改造

Φ4.6m×(8.5+3.5)m中卸生料磨粗碎仓风速很高,由于导料锥处过风面积太小,使得物料无法落入粗碎仓入口处,导致出现研磨体空砸现象,此处衬板受损严重,见图8。若能改成图9所示结构会有所改善,但很不错是将烘干仓与粗碎仓间的盲板设计成篦板。

2 隔仓板的篦孔宽度与排列方式问题

2.1 隔仓板篦孔宽度过大

图10为Φ3.2m×13m磨机二仓出口处的隔仓板,篦孔宽度为20mm,由于二仓级配中有此规格的研磨体,故堵塞十分严重,反映了设计人员对用户研磨体级配方案不熟悉。现场只好用钢筋(或钢板)试将篦孔焊窄,但难度太大并且容易脱落。

2.2 弧形筛出料口钢筋间隙过宽

设计人员意图是防止细磨仓的研磨体进入弧形筛损坏筛分板而增加了钢筋,但由于钢筋的间隙大于研磨体尺寸,大量研磨体进入后反而无法返回,应将钢筋拆除。图11为Φ3.2m×13m磨弧形筛钢筋保护装置因设计失误已造成研磨体堵塞。

2.3 篦板篦孔排列方式不合理

图12所示的是Φ4.2m×13m磨机出口篦板上的划痕,说明无论是同心圆还是放射线的篦孔排列方式均不符合物料的运动轨迹,因而篦缝容易堵塞。应根据物料的运动轨迹设计篦孔的排列方向。

3 磨内筛分装置使用时应注意的问题

使用磨内筛分的目的是防止大颗粒物料进入细磨仓,以保证细磨仓采用较小的研磨体,提高粉磨效率。一旦筛分装置损坏,不但达不到上述目的,反而由于筛分板的存在,使磨内通风阻力加大。故检修时要对筛分装置仔细检查,笔者现场调查的水泥企业情况表明,超过50%的磨内筛分装置都有问题。

3.1 两块平面筛分板间安装后的缝隙应小于筛孔

图13是平面筛分板的一种,如果筛分板的孔径是2mm,必须保证安装后两块板之间的空隙不大于2mm才行。而在制造和现场安装环节,如不采取特殊措施是很难保证的,只能用钢筋焊接。因此,在设计时应避免采用此结构。

3.2 中心圆处增加防止研磨体进入筛分装置的结构

图14为另一种平面筛分板,这种筛分板水泥企业使用的较多,它的问题有时出在下面,极难发现。产生问题有:1)更换筛片时,筛片的插入槽内有碎研磨体,导致筛片无法安装。工人为了抢工时,有时会把筛片割短;2)研磨体进入筛分装置内导致筛片变形(见图15)。

目前的磨内筛分装置出厂时90%以上没有设计防止研磨体接触筛片的结构,见图16,当回料口的宽度大于前仓研磨体的很小直径时,研磨体就会进入到铸件与筛片的夹层中。而出料口处由于细磨仓研磨体直径较小,设计者认为进入到筛分装置的研磨体可以被再次导出,影响不大。但实际上,筛分装置的损坏大部分是研磨体接触筛片。